Преодоляване на зрителни болезнени точки: Решения за топло-студено цветово изместване в LCM/INCELL дисплейни модули

2025-06-05

Докато плъзгате екрана на най-новия флагмански смартфон, забелязвали ли сте някога фини тонални разлики от двете страни – едната наклонена в топло жълто, другата в хладно синьо? Тази досадна цветова промяна на топло-студено представлява основно предизвикателство за дисплейните модули от висок клас, особено в LCM (модул с течни кристали) и усъвършенстваните INCELL (докосване в клетката) технологии, където последователността на цветовете пряко влияе върху потребителското изживяване и репутацията на марката. Тази статия задълбочено анализира причините и водещите стратегии за контрол в индустрията.

I. Виновниците зад промяната на цвета: променливи игри в прецизни структури

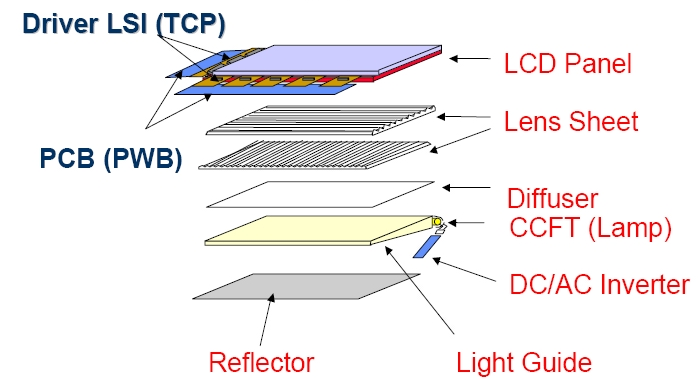

LCM/INCELL модулите са сложно подредени от TFT стъкло, цветен филтър (CF), горни/долни поляризатори, течнокристални слоеве и системи за задно осветяване. Промяната на цвета възниква от малки колебания в три критични области:

1. Спектрална дискретност на светодиодите за подсветка

Като „двигател на източника на светлина“, вариациите на партидите в LED чиповете могат да причинят колебания на цветовата температура от хиляди Келвини (напр. отклонение от ±0,02 цветови координати съответства на диапазон от 4500K–10 000K), директно създавайки разделяне на топло-студено на екрана.

2. Вариации на оптичните свойства на поляризаторите

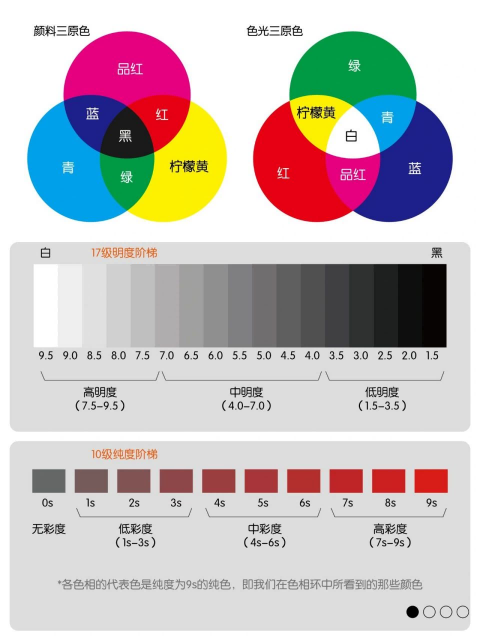

Когато пропускливостта на светлината се отклони с над 5%, енергийният баланс на RGB (RGB светлината) се нарушава, предизвиквайки промени в нюанса.

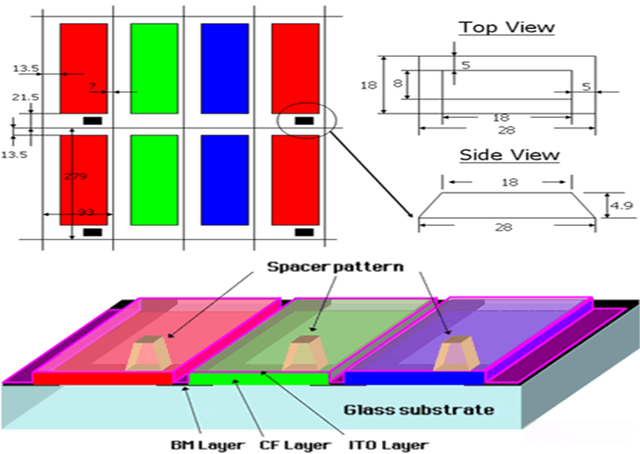

3. Наномащабни разлики в дебелината на цветния резистентен филм на CF слоя (основен фактор)

Толеранс на покритие от ±0,05μm може да измести цветовите координати с ±0,03, еквивалентно на разлика в цветовата температура от над 1000K! Феноменът "ин-ян екран" - където лявата страна изглежда жълта, а дясната синя - най-вече произтича от това.

II. Сътрудничество в пълна верига: систематичен подход за изкореняване на изместването на цвета при неговия източник

Водещите производители са компресирали колебанията на цветовите координати до ±0,01 (разлика в цветовата температура в рамките на ±900K) чрез усъвършенстване на процеса от край до край:

▶ Проследимост на материала: Заключена партида консистенция

·Координирана доставка на LCD подсветка:

Голям производител предварително складира 500 000 LCD панела от една и съща партида за един проект, съчетани с хомоложни светодиоди за задно осветяване, контролиращи вариацията на цветовата координата в рамките на ±0,015.

· Специален източник на поляризатор:

Смесването на поляризатори от различни доставчици веднъж е причинило отклонения на цветовите координати, надвишаващи 0,02 в партида, което води до процент брак от 12%.

▶ Оптично съпоставяне: Прецизна синхронизация на светодиоди и CF

· Стандартни решения за цветова гама:

Силикатните фосфорни светодиоди използват стратегия за смесване „два големи цветни блока + четири малки цветни блока“ (напр. F-блокова схема на Jufei Optoelectronics), с контрол на цветовата координата при ±0,01.

· Решения с висока цветова гама:

RG фосфорните светодиоди изискват 1:4 и 2:3 блоково съотношение; водещ телефон постигна ±900K контрол на цветната температура чрез този метод.

▶ Иновация на процеса: наномащабен контрол на CF покритие

Лазерните интерферометри се въвеждат за наблюдение на дебелината на филма в реално време, намалявайки толеранса на цветното съпротивление от ±0,05μm до ±0,03μm. Това повишава добива от 82% на 95% и подобрява консистенцията на цветовите координати с 40%.

III. Терминално валидиране: Последната миля от лабораторията до потребителското изживяване

Контролът на масовото производство изисква стриктно тестване на сценария:

· Екстремни ъглови тестове на проби:

Извлечете 100 проби с екстремни стойности на цветови координати (макс./мин. X/Y) за субективна оценка от клиенти. Проект за таблет с разлика в цветовата температура от 1500K видя само 37% одобрение от потребителите, което наложи повторно калибриране на производствената линия.

· 3 Гама динамична компенсация:

Калибриране на цветовата температура на софтуерно ниво чрез настройка на усилването R/G/B. Регулирането на гама-стойността от 2,2 до 2,6 може да понижи цветната температура на екрана от 6500K до 5500K, като ефективно неутрализира студените тонове.

Преодоляването на изместването на цветовете топло-студено не е едноточков пробив, а дълбоко сътрудничество между производителите на LCM, доставчиците на подсветка и марките терминали. Индустрията е постигнала прецизност на цветовите координати от ±0,01, но възприятието на потребителите се развива до 0,005 величина. От луминофори с квантови точки до перовскитни технологии, нововъведенията в материалите от следващо поколение ще продължат да изтласкват точността на цветовете в модулите на дисплея до нови граници – защото крайната еднородност на всеки инч от екрана е тържествен ангажимент към визуалното изживяване.

Относно CNK

Основана в Шенжен през 2010 г., CNK Electronics (накратко CNK) разшири водещата в света фабрика в Лонгян, Фуджиан през 2019 г. Това е специализирано и иновативно предприятие, специализирано в проектирането, разработването, производството и продажбите на дисплеи. CNK предоставя на клиентите пълна гама от рентабилни малки и средни дисплейни модули, решения и услуги с отлично качество в целия свят. Ориентирана към технологиите и високото качество, CNK държи на устойчивото развитие, работи, за да предложи на клиентите по-добри и стабилни услуги.